Snabbfakta om bilen:

Bmw 320i E30 1985.

Chassi:

Ombyggd 2008/09 till nyare E30 modellen med M-techII paket.

Finns info i den gamla tråden "från blästrad kaross till besiktad bil på 30 dagar".

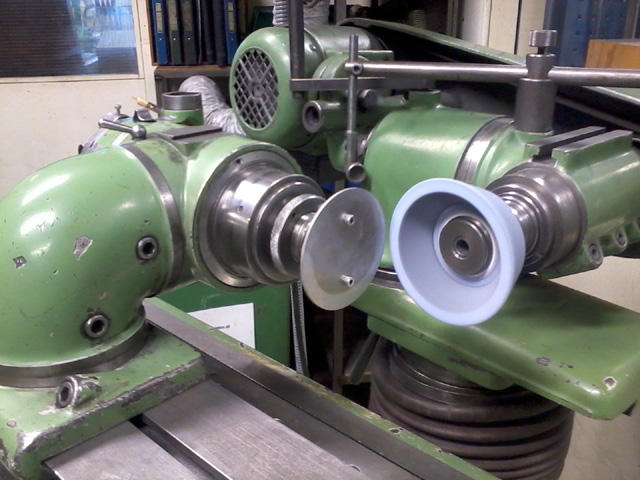

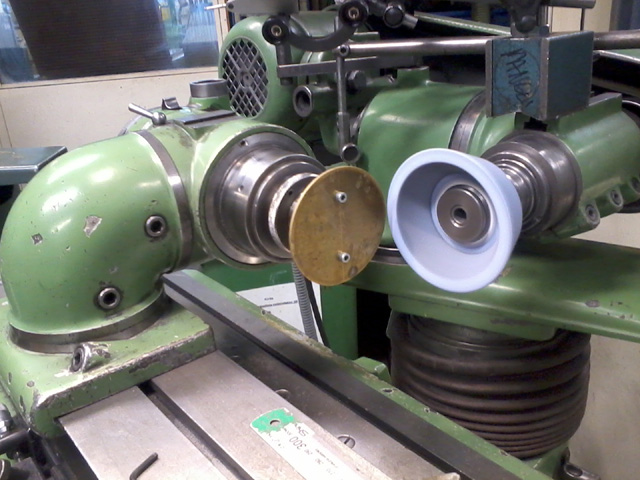

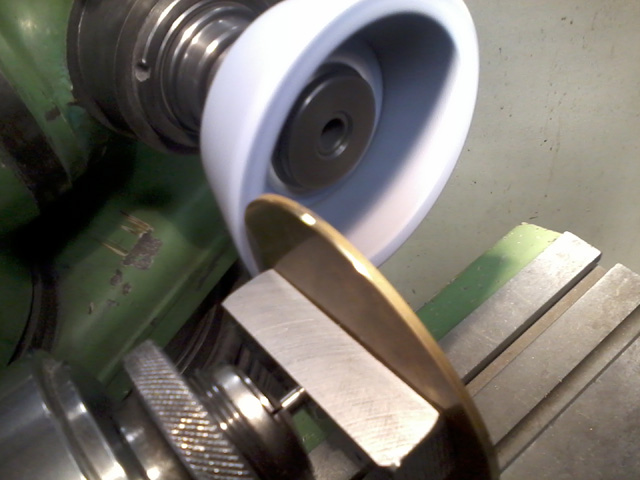

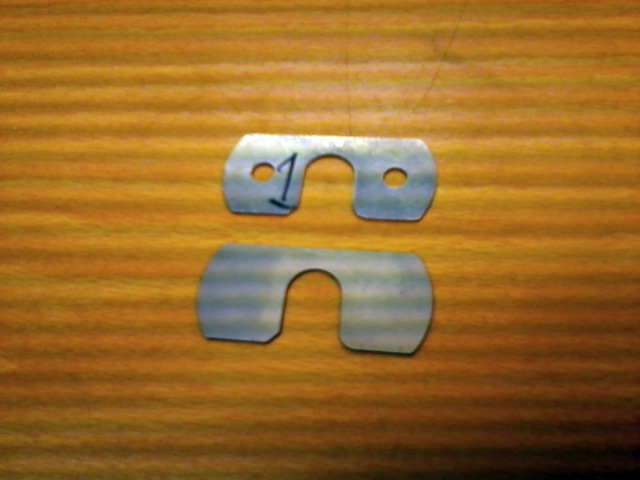

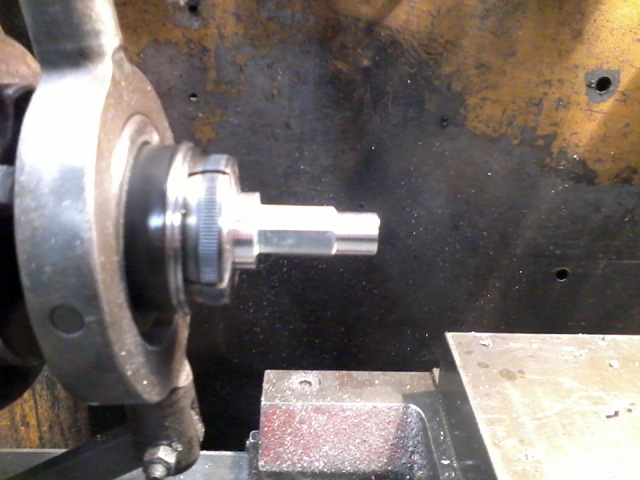

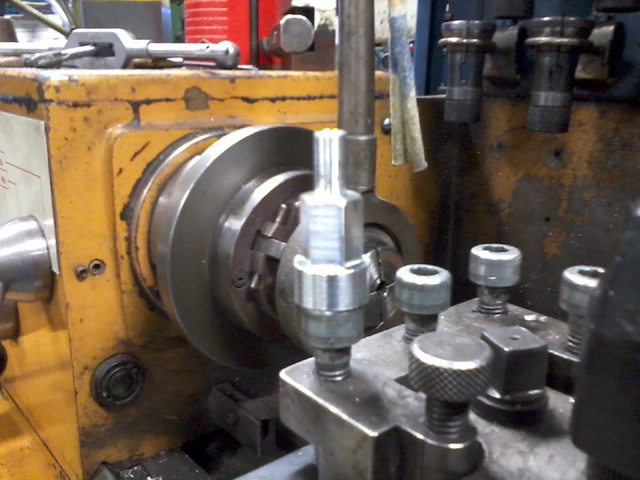

Egentillverkade coilovers.

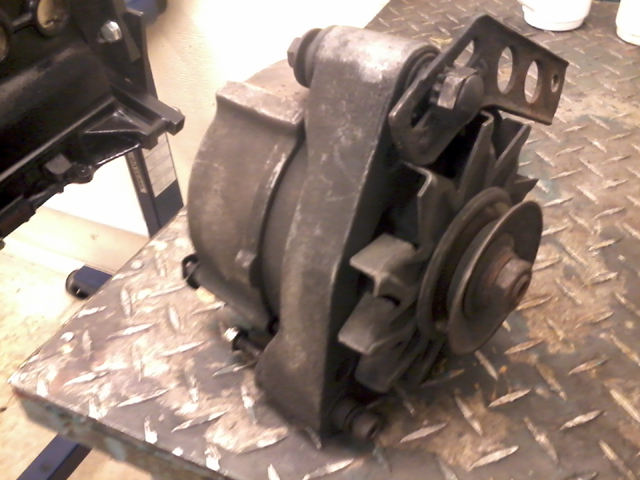

Bigbrake kit med 4kolvsok, 312mm skivor samt 20mm spacers.

Ändra hjulvinklar bak.

Fuelcell nersänkt i bagage.

m.m

Vikt ca 1070kg

Motorn är m20b25 12ventilsmotor som blivit strokad till 2,7L.

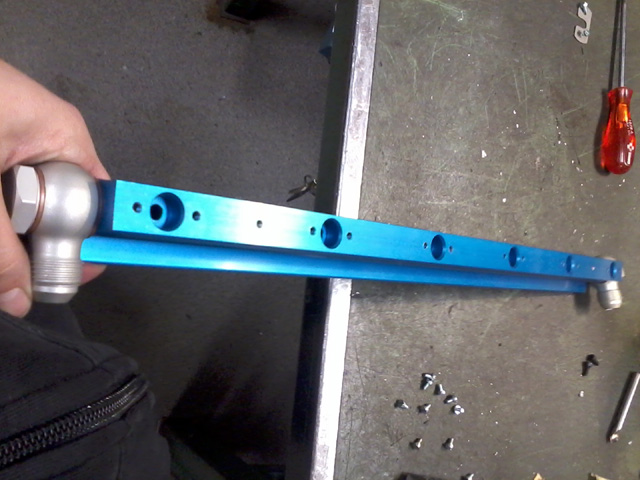

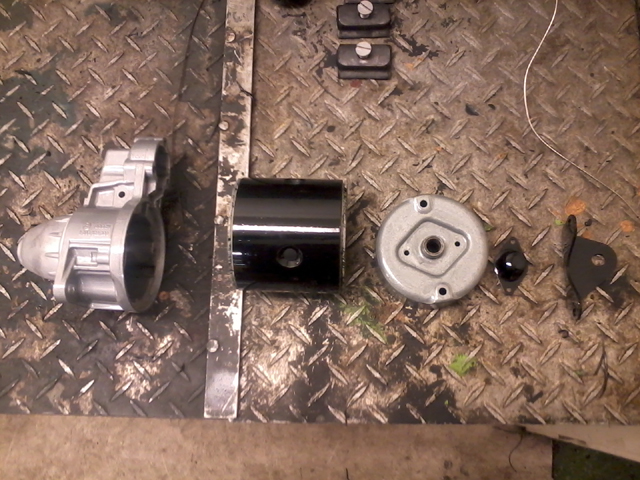

Drivmedlet är e85 som matas fram med en förpump från biltema fram till

en 1,2L catchtank som ständigt ser till att pumpen från Bosch gör sitt jobb.

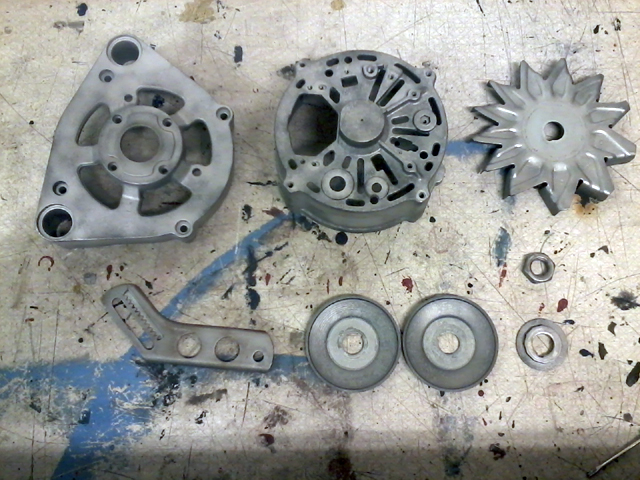

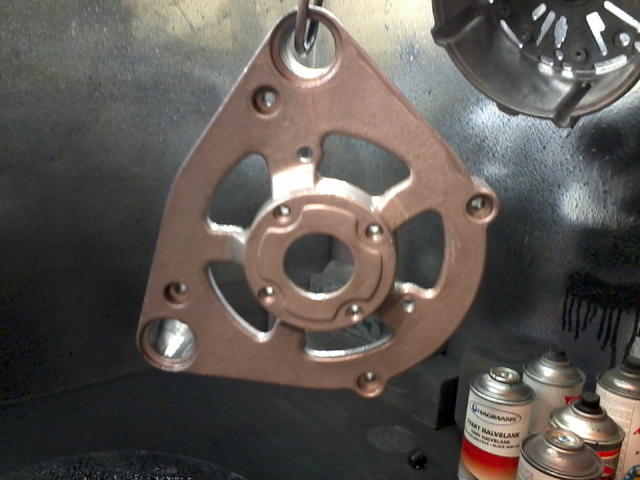

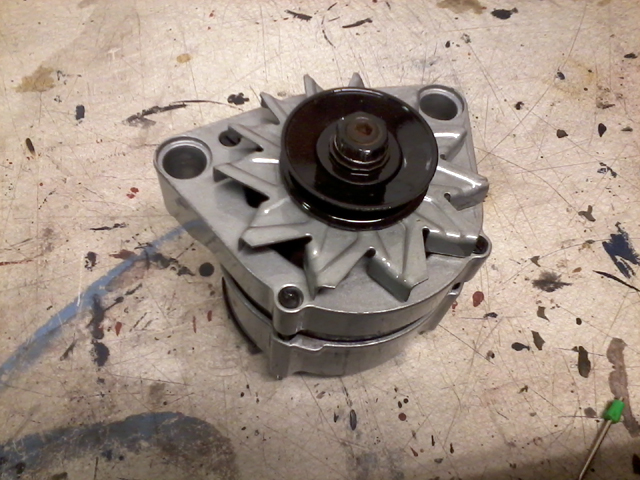

Den har fått andningshjälp av en kompressor från Danska Rotrex.

Effekt 2010 blev 375hk och 420nm i motorn.

Bästa tid 11.80s och 194km/h på 402m

I år har jag inga direkt stora planer utan kommer bli lite småförändringar hit och dit.

Blir diverse småprojekt då jag gillar utmaningar och problemlösningar.

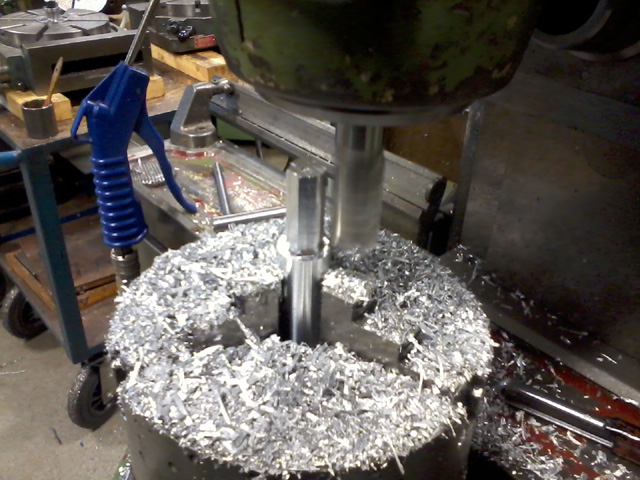

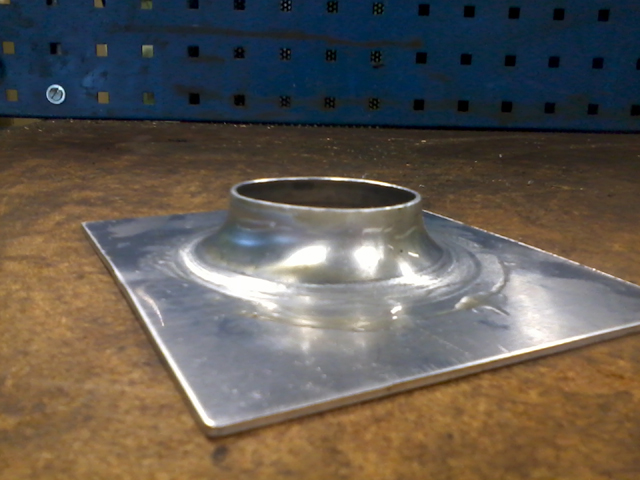

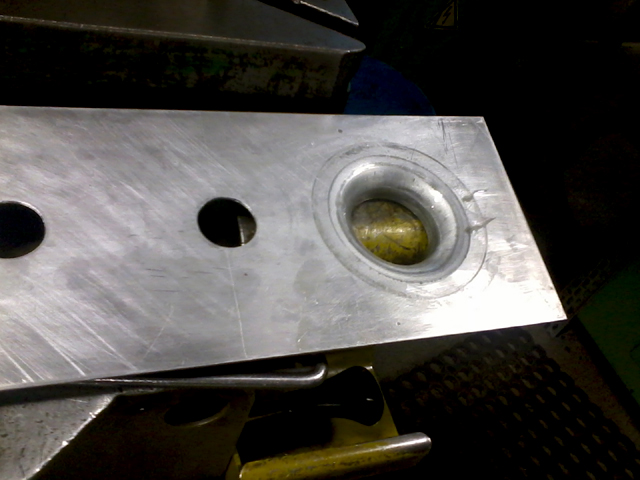

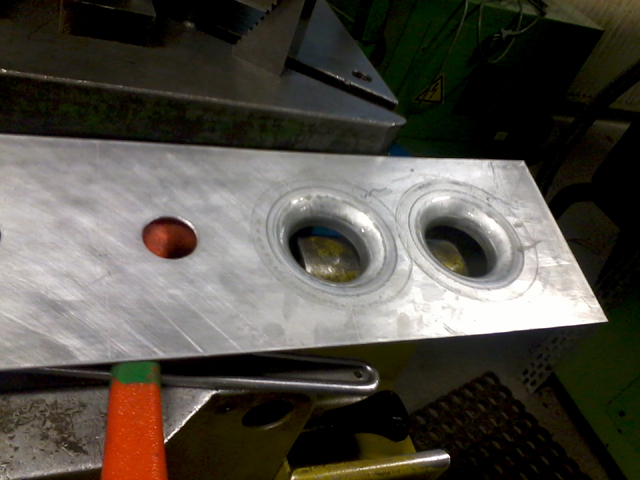

Jag tillverkar det mesta själv då jag tycker det är så mycket roligare och det får mig att må bättre

då jag ständigt tänker på lösningar. Detta är en viss form av avslappning för mig och hoppas ni gillar det.

Gamla tråden här från förra året.

http://server.pure-pf.com/phpBB/viewtop ... highlight=